透明パネル射出成形金型の設計ポイント

透明パネルの射出成形金型はPMMAプラスチック射出成形を採用しており、PMMAは光透過率が高いという特徴がありますが、流動性が低く、射出成形プロセスは困難です。 したがって、透明パネルの射出成形設計と射出成形プロセスにもっと注意を払う必要があります。 この記事では、主に透明パネル射出成形金型の設計ポイントを紹介します。

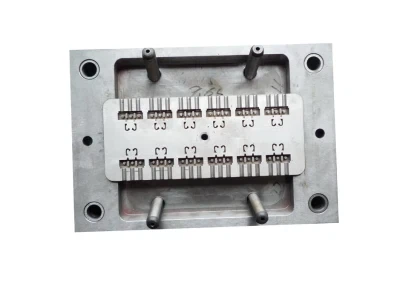

1.製品のサイズと厚さ、および射出成形機の射出量に応じて、金型のキャビティの数を決定します。 透明パネルはバランスの取れた流路です。 通常、1 つの金型と 2 つのキャビティが開かれます。 サイズが小さい場合は、4 つの空洞を開くことができます。 4 個以上のキャビティが開くと、射出成形機の操作性が悪化し、不良率が増加します。

2.パーティング面の選択、透明パネルの形状は単純であるため、パーティング面は通常、プラスチック部品の可動金型を残すためにプラスチック部品のエッジに沿って選択されます。 さらに、プラスチック パーツのエッジの抜き勾配を確認する必要があります。勾配角度は十分に大きい必要があり、パーティング サーフェスに小さな R があるかどうかを確認します。

3.透明パネル射出成形金型の接着剤供給位置の選択は非常に重要です。 PMMA金型では、金型流路をS字型に曲げる必要があり、流路の端は長いコールドマテリアルウェルで設計されています。そうしないと、製造中にエアラインが生成され、接着剤が溶けやすくなります。 痕跡。 射出成形部品の大きな端がゲートを選択するため、プラスチックがキャビティを簡単に埋めることができ、2 つの穴の接着剤の線が目立ちません。

4.排気位置の設計では、一般に透明パネルにシンブルマークを付けることは許可されていないため、排出を助けるために補助流路を開く必要があり、この流路は排気の役割も果たします。

5. 透明パネルの射出成形金型に使用される鋼の選択。 通常、出力は 100 未満です000。 日本のNAK80が使えます。 生産量が多い場合は、S136 などの研削性能の良い鋼を選択し、HRC48-52 まで熱処理し、仕上げ後に研磨すると、非常に良い結果が得られます。

6.透明パネル金型の射出設計。 通常、透明なプレートにはシンブル マークが表示されません。 プラスチック部品の排出は、注入口に設計されたエジェクターピンです。 シンブルが排出され、プラスチックがスムーズにリリースされます。

7. 冷却システムの設計。 透明パネル射出成形金型の前面と背面の金型は、冷却システムを備えて設計されており、射出成形中にプロセスパラメーターを適切に調整できるようになっています。

8.透明パネルの射出成形金型のメインチャネルは冷たい材料によく面しており、Z型のプルロッドで設計する必要があり、逆プル材料は使用できません。