なぜ金属プレス部品が破れを引き起こすのですか?

金属プレス部品の一般的な引き裂きおよび歪曲形態。 中央の保護面ブラケットのスタンピングプロセスは次のとおりです。ブランキングとパンチング-パンチング切開-フランジング成形-切開-フランジング。 中央の保護面ブラケットの成形プロセス中には、多くの形態の裂け目やゆがみがあります。 引き裂き部品は、主にワークの穴パターンに分布し、スタンピングと製造により、側壁のコーナーやウォールネックの接合部などにRアークが発生します。プロセス条件の違い、比率骨折した部分はそれぞれ異なります。 裂け目は、一度だけ形成される裂け目、または疲労亀裂、すなわち目に見えない亀裂の発生によって引き起こされる裂け目である可能性があります。

理由分析:現場の実情によれば、部品の引き裂き位置、破壊形状、つぶれ具合を調べることにより、部品の引き裂き・ゆがみ挙動は主にフランジ成形工程に反映されていると考えられます。 このプロセスの理由は次のとおりです。

1.成形プロセスパラメータが設定されていません。 成形品の成形時には、ダイ、プレスコア、2つの部品を密着させる必要があり、工作機械が滑り落ちるとシート材の塑性変形が強制されます。 結成。 しかし、プレス部品の品質が不安定になるなどのデメリットにより、工作機械の圧力が製造工程中の圧力変動の不均衡な状態にあることがわかります。 主な理由は、処理技術者がこの段階でプロセス指定の要件に従って工作機械の圧力を調整しなかったか、各シフトの引き渡し中に機械の圧力安定性情報を相互に伝達しなかったためです。その結果、部品の品質が低下します。 安定させます。

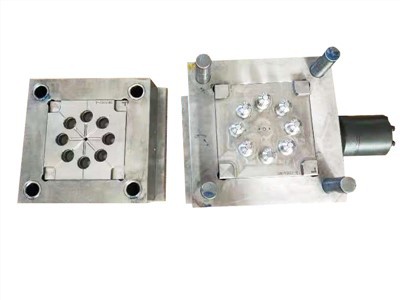

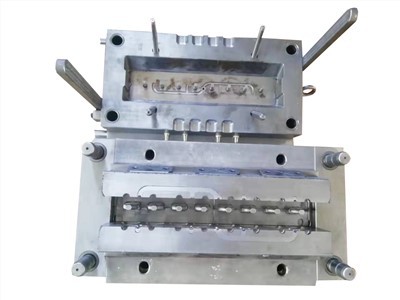

2.フランジ成形金型の設計上の欠陥。 金型は、2つのキャビティを持つ金型の左右の部分で共有されます。 このプロセスの内容はフランジングだけでなく、形状形成の内容でもあるためです。 さらに、部品は特に複雑で、曲面は狭く、成形要件は凹面です。 金型プレス材料コアは成形面等と整合しており、金型構造条件の成形ストロークが大きく、プレス面積が小さい。 初期の金型設計では、設計者は小さなブランキング面の特徴のみを考慮し、ブランキングコアのガイドスライドストロークを無視しました。